Особенности очистки перед и после покраски

Обессмоливание рекомендуется проводить до покраски, так как нанесение лакокрасочного покрытия на деревянную поверхность не останавливает появление новой порции живицы на поверхности.

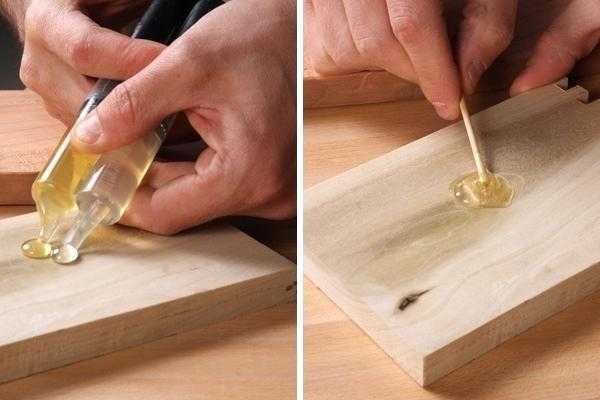

Шансы сохранить декоративное покрытие, проводя процесс обессмоливания до покраски, более высоки. Удалять смолу с поверхности древесины можно различными средствами, в том числе и растворителе, также можно применять и механический способ удаления. Однако в любом случае после обработки поверхности её нужно отшлифовать.

Если ваше деревянное изделие уже покрашено, то процесс удаления смолы усложняется. Используйте безопасные средства для того, чтобы не повредить декоративное покрытие.

Подойдёт следующий состав:

- нашатырь (50 мл);

- жидкое мыло (25 г);

- вода (1 л).

Вода для смешивания компонентов должна быть горячей, а процесс нужно проводить, пока жидкость не остыла. При помощи ветоши, смоченной в мыльном растворе, удаляют выделившуюся смолу.

Рекомендую следующее видео, в котором автор производит очистку доски от смолы:

Комнатная температура

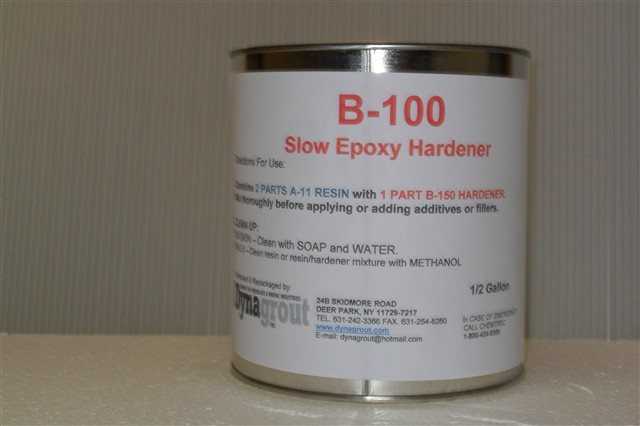

Рекомендованная температура для работы с полиэфирной смолой бытового назначения должна быть, как правило, не ниже 23°C градусов. Отдельные виды смол, особенно продукция, выпускаемая в виде лакокрасочных материалов, допускают их эксплуатацию и от 15°C, но тогда данные об этом указываются на банке, флаконе, канистре или той таре, в которой такая полиэфирная краска продается в рознице.

По логике вещей, эти ЛКМ или другая продукция в виде смолы должны застывать очень долго, до месяца. Но для подгонки к потребительским запросам завод-изготовитель продукции на основе полиэфирки в таких случаях подбирает компоненты для ускорения и отверждения таким образом, чтобы, смешивая их даже при низкой температуре, запускаемая ими экзотермическая реакция вызывала саморазогрев смеси, и, таким образом, процесс шел с ускорением.

Для холодных процессов без подогрева смесей в качестве отвердителей в подавляющем большинстве случаев применяют раствор перекиси метилэтилкетона CH3-C(O)-CH2-CH3 (торговое название «Бутанокс») или раствор перекиси циклогексанона C6-H11-OH (ПГЦ).

Время высыхания можно варьировать путем изменения пропорций внесения ускорителя в виде октоата кобальта или его нафената, но только не увеличением навески отвердителя. Нужно внимательно читать инструкции, строго следовать им. Выбирая предускоренную производными кобальта смолу, иметь в виду, что чем больше этого вещества введено в полиэфирный компонент уже на стадии производства, тем быстрее и при более низкой температуре окружающей среды возможно застывание ЛКМ или объемных отливок.

Порядок смешивания компонентов полиэфирной смолы:

- Отмеряется необходимое количество полиэфирки и ускорителя, если его нет в составе смолы, информацию об этом смотрите на этикетке, она есть там обязательно.

- Соединить два этих вещества и хорошо вымешать в течение 3-5 минут, не прилагая энергичных усилий, чтобы избежать образования пузырьков воздуха в массе смолы.

- Добавить инициатор-отвердитель, снова перемешать, не выходя за временные пределы в 3 минуты, но чем выше температура окружающей среды, тем это время короче.

- Залить полиэфирку в формы или разлить ее по площади, и успеть сделать это за 10-12 минут, до наступления стадии желатинизации.

- Если наступление этой стадии требуется побыстрее, увеличьте температуру окружающей среды. Если нужно медленнее, можно попытаться ее понизить.

- Первичное отвердевание наступает через 14-24 часов, именно столько сохнет полиэфирная смола.

Полезно узнать > Почему не твердеет эпоксидная смола, в чем может быть причина

Меры безопасности при работе со смолами

Для не нанесения вреда здоровью человека, мастер должен надевать перчатки и защитную одежду, она должна быть плотной. Если смола попала на кожу, то мыть этот участок нужно мыльным раствором, либо специальным средством для очистки смолы.

Обязательно одевается респиратор. Нельзя допускать, чтобы рядом находились источники огня. Если произошло возгорание, тушить его нужно песком или огнетушителем, воду использовать нельзя. Хранение происходит при температуре от +20 до +23, помещение должно проветриваться.

Хранение происходит при температуре от +20 до +23, помещение должно проветриваться.

Соблюдение мер безопасности при работе с полиэфирной смолой обязательно. Соблюдение инструкцией и правил поможет получить желаемый результат. И процесс станет несложным.

Основные отличия ненасыщенных полиэфирных смол от насыщенных

Состав – вот, что наделяет такие смолы особыми свойствами и позволяет использовать их по назначению. Насыщение полиэфирки происходит за счет избыточности гликоля (полиола). Полимер получается стойким к грязи, очень твердым и прочным, универсальным, не чувствительным к воздействию климатических факторов, не содержащим двойные, тройные связи в основной цепи.

Такие характеристики позволяют применять его как сырье для рулонных покрытий, в том числе термических, грунтовок, подложек, печатных красок. Ненасыщенная полиэфирная смола наиболее популярна.

Двойные связи в молекулярной структуре, получаемые за счет конденсации ненасыщенных дикарбоновых кислот, наделяют полимер такими свойствами, как: термостойкость, плохая проводимость электрического тока, хорошая текучесть при нагревании, стойкость к химической коррозии, высокая прочность на изгиб, растяжение, сжатие.

В основном его применяют в производстве радио- и электроприборов, тонеров, принтеров, литой изоляции, листовой, объемной формовочной массы, стеклопластикового покрытия.

Какой эпоксидный клей использовать для пропитки стеклоткани

Для работы со стеклотканью при создании поверхностей оптимально использовать одну из следующих марок эпоксидных смол на ваш выбор:

- смола ЭД-20 отечественного производства

- смола Epoxy 520 («Spolchemie», Чехия)

- смола D.E.R. 330 («Dow Chemical», Германия)

- отвердитель ПЭПА (полиэтиленполиамин) или модифицированный отвердитель М-4

- пластификатор, активный разбавитель ДЭГ-1

Российская эпоксидка ЭД-20- это один из самых бюджетных вариантов, минус один — желтоватый цвет. Если необходимо получить максимально прозрачное изделие, то необходимо использовать Epoxy или D.E.R. с отвердителем ТЭТА (не ПЭПА), так же и не использовать пластификатор ДЭГ-1 (вместо него взять ДБФ).

Только учтите — ПЭПА (стандартный отвердитель входящий в состав набора эпоксидного клея в хозяйственных и строительных магазинах) прощает многие ошибки и легко заставляет застывать смолу при температуре ниже 20 градусов. ПЭПА добавляется 1:10, то есть — на килограмм смолы надо 100 грамм отвердителя.

Вообще, при оклейке стеклотканью лучше использовать отвердитель М-4.

Отвердитель М-4 позволяет получить изделие со значительно лучшими механическими характеристиками, чем при использовании ПЭПА или ТЭТА. Согласно испытаниям, проведенным изготовителем, прочность полученного с применением М-4 изделия в 2-3 раза превышает прочность изделий, полученных с использованием ПЭПА или ТЭТА. М-4 немного пластифицирует изделие, что также повышает его долговечность, прочность при склеивании / приклеивании с использованием М-4 выше, чем с использованием ПЭПА.

М-4 так же позволяет отверждать изделия в условиях пониженных температур, вплоть до 2-5 градусов выше нуля.

Расход М-4, заявленный производителем, составляет 22,3 массовых частей на 100 массовых частей смолы, на килограмм смолы надо 223 грамма отвердителя. Опыт показывает, что в оптимальных условиях отверждения достаточно значительно меньшего количества отвердителя (от 15%), но это неофициальное заявление.

Если у вас штучное производство, а не потоковое, то самым лучшим выбором для новичка является использование смолы Epoxy 520 и отвердителя М-4. Разница в цене не столь уж и велика, но качество и долговечность — гораздо выше!

Комнатная температура

Рекомендованная температура для работы с полиэфирной смолой бытового назначения должна быть, как правило, не ниже 23°C градусов. Отдельные виды смол, особенно продукция, выпускаемая в виде лакокрасочных материалов, допускают их эксплуатацию и от 15°C, но тогда данные об этом указываются на банке, флаконе, канистре или той таре, в которой такая полиэфирная краска продается в рознице.

По логике вещей, эти ЛКМ или другая продукция в виде смолы должны застывать очень долго, до месяца. Но для подгонки к потребительским запросам завод-изготовитель продукции на основе полиэфирки в таких случаях подбирает компоненты для ускорения и отверждения таким образом, чтобы, смешивая их даже при низкой температуре, запускаемая ими экзотермическая реакция вызывала саморазогрев смеси, и, таким образом, процесс шел с ускорением.

Для холодных процессов без подогрева смесей в качестве отвердителей в подавляющем большинстве случаев применяют раствор перекиси метилэтилкетона CH3-C(O)-CH2-CH3 (торговое название «Бутанокс») или раствор перекиси циклогексанона C6-H11-OH (ПГЦ).

Время высыхания можно варьировать путем изменения пропорций внесения ускорителя в виде октоата кобальта или его нафената, но только не увеличением навески отвердителя. Нужно внимательно читать инструкции, строго следовать им. Выбирая предускоренную производными кобальта смолу, иметь в виду, что чем больше этого вещества введено в полиэфирный компонент уже на стадии производства, тем быстрее и при более низкой температуре окружающей среды возможно застывание ЛКМ или объемных отливок.

Порядок смешивания компонентов полиэфирной смолы:

- Отмеряется необходимое количество полиэфирки и ускорителя, если его нет в составе смолы, информацию об этом смотрите на этикетке, она есть там обязательно.

- Соединить два этих вещества и хорошо вымешать в течение 3-5 минут, не прилагая энергичных усилий, чтобы избежать образования пузырьков воздуха в массе смолы.

- Добавить инициатор-отвердитель, снова перемешать, не выходя за временные пределы в 3 минуты, но чем выше температура окружающей среды, тем это время короче.

- Залить полиэфирку в формы или разлить ее по площади, и успеть сделать это за 10-12 минут, до наступления стадии желатинизации.

- Если наступление этой стадии требуется побыстрее, увеличьте температуру окружающей среды. Если нужно медленнее, можно попытаться ее понизить.

- Первичное отвердевание наступает через 14-24 часов, именно столько сохнет полиэфирная смола.

Полезно узнать > Может ли гореть эпоксидная смола и при каких температурах

Технология производства стекловолокна

Выпуск стекловолокна на основе эпоксидки протекает одно- или двухфазно. Согласно одноэтапному производства берут стеклянную массу, из нее вытягивают стекловолокна. Также есть вторая технология, которая предполагает формирование стеклянных шариков с последующим получением волокон и параллельным введением эпоксидной смолы в состав. Вторая технология более сложна, но позволяет получить материал с более высокими качественными характеристиками.

Преимущества стекловолокна

Достоинства данного материала в автомобильном ремонте несомненны. Кроме легкости и невероятной прочности, есть и иные плюсы:

- влагостойкость;

- низкая теплопроводность;

- простота работы с ним;

- стойкость к влиянию агрессивных факторов и атмосферного воздействия;

- умеренная цена ремонта авто;

- долгий срок службы отремонтированной детали;

- высокая скорость монтажа.

Особенности матрицы для стекловолокна

Чтобы получить изделия из стекловолокна, соединяют стеклоткань с эпоксидной смолой, после чего масса застывает в той форме, которая нужна пользователю. В заводских условиях так делают бамперы, иные детали кузова, части сабвуферов, а также отливают различные формы для авто.

Самостоятельно тоже можно изготовить матрицу. Для этого потребуются такие материалы и инструменты:

- пенопласт (пенополистирол) с гладкой поверхностью;

- кисточки для смолы;

- пинцет с длинными «ножками»;

- небольшой резиновый валик;

- ножницы, нож канцелярский;

- эпоксидка;

- закрепитель с дозатором;

- стеклоткань;

- тонкая стекловуаль;

- гелькоут.

Из пенопласта делают макет той детали, с которой будет выполняться матрица. Гладкость пенопласта должна быть достаточной, иначе готовую матрицу будет сложно извлечь из макета. Но перед заливкой лучше нанести на стенки макета специальный воск, который наверняка предотвратит эту проблему. Если деталь сложная, имеет изгибы, узлы, форму лучше сделать разъемной, с перегородками.

Для создания стекловолоконной матрицы предпринимают такие действия:

- Для сохранения матрицей идеальной формы основание покрывают тонкой стекловуалью, которая не даст более толстым волокнам выступать наружу.

- Удаляют образовавшиеся воздушные пузырьки, чтобы вуаль как можно плотнее прилегала к макету. Для этого применяют нож для надрезания пузырьков, пинцет для разравнивания поверхности.

- Укладывают стеклоткань с плотностью 600 г/кв. м, наносят слой эпоксидной смолы, предварительно разводя ее с отвердителем. Еще раз удаляют воздух.

- Дожидаются полного высыхания матрицы. После шпаклюют, шлифуют ее мелкой наждачкой, затем полируют.

- Наносят гелькоут для защиты матрицы, окончательного выравнивания поверхности. Вместо этого материала можно применять специальную финишную шпаклевку.

- Смазывают матрицу парафином, паркетной полиролью, чтобы изготовленная деталь легко вынималась.

Если эпоксидная смола отсутствует, можно взять смолу полиэфирную. Результат тоже будет отличным, хотя прочность такого стеклопластика считается несколько более низкой. Поскольку работа не требует наличия дорогостоящих материалов, инструментов, ремонтировать авто и готовить детали реально самостоятельно в любом гараже. Итоговая прочность будет такой высокой, что порезать деталь можно только болгаркой.

Работа с полиэфирной смолой

Вначале следует точно отмерить объем смолы и ускорителя, пропорции всегда указываются в инструкции. Рекомендуется начинать работу с минимального количества материалов — не более 0,5 – 1 литра. Ускоритель добавляют постепенно, после тщательно размешивают смолу. Быстрые движения недопустимы — так в массу попадет много воздуха.

При введении раствора возможна смена оттенка жидкости (становится синего цвета), сильное нагревание. Если температура полиэфирки повысилась, это означает начало процесса полимеризации.

Когда требуется замедлить отверждение, можно поставить емкость с массой в таз с холодной водой. Переход жидкости в желатинообразное состояние означает окончание периода ее использования. Обычно такой процесс занимает 20 – 60 минут. Склеить изделия или нанести смолу на поверхности надо раньше, после желатинизации перемещать материал уже нельзя. Далее надо дождаться полной полимеризации — от нескольких часов до 2 суток, но окончательные свойства полиэфирка обретет через 1 – 2 недели.

«Сухое» нанесение

Этот способ предполагает нанесение материала на сухую основу, после чего происходит его пропитывание эпоксидной смолой. Для этого нужно:

- Обрезать стеклоткань во всех направлениях на 30-35 мм больше нужных размеров. Если площадь обрабатываемой поверхности больше размеров стеклоткани, то материал можно разложить внахлест. На наклонных участках материал закрепляется липкой лентой, скрепками.

- Распределять клеевой состав по всему участку можно скребками, щетками, валиками. Делать это нужно от центра к краям, расправляя образовавшиеся складки. Удалить их можно, приложив на изогнутый участок и отрезав лишнее.

- Скребком избавиться от смоляных излишков, не оставляя под покрытием сухих зон и пузырьков.

- При необходимости можно сразу же нанести следующие аналогичные слои.

- После отвердевания следует отрезать лишние части стеклоткани.

Если стеклоткань становится прозрачной, приобретает малозаметную текстуру, то это свидетельствует об оптимальном количестве смолы. Ее избыток проявляется зонами с глянцевым блеском. Пористые участки следует обрабатывать так, чтобы смола хорошо напитала не только ткань, но и поверхность под ней.

Многие автолюбители сталкиваются с проблемой мелкого кузовного ремонта, когда не хватает средств для обращения в специализированный автосервис или есть желание самостоятельно провести все работы. Если раньше над этим вопросом задумывались владельцы подержанный автомобилей, возраст который исчислялся десятками лет, то при современной плотности движения авторемонт грозит и относительно новым транспортным средствам. Дело в том, что приходится бороться не только с локальными очагами ржавчины на кузове. Резко возросшее число мелких ДТП ставит в зону риска и новые автомобили.

Эпоксидная смолы выступает, как подходящее и доступное средство для ремонта авто. Строго установленной инструкции ее применения нет, однако в сети Интернет предостаточно лайфхаков, где используется эпоксидка. Позже будет рассказано, какие именно марки смол подходят для данной цели

Но так как незаменимым компонентом при работе с эпоксидной смолой является стекловолокно, следует сначала уделить внимание этому композитному материалу, описав его особенности и свойства

Опасность и вред для человека

Вредные компоненты присутствуют в составе практически всех материалов неорганического происхождения. Особенно токсичен стирол, это вещество весьма огнеопасно. Работать с полиэфиркой надо всегда с соблюдением мер защиты. Глаза предохраняют от паров и брызг специальными очками, органы дыхания защищают респиратором.

Чем отмыть материал, если состав попал на кожу? Надо сразу же тщательно промыть это место с мылом, но лучше использовать особый состав для очищения полиэфиров. Помещение должно хорошо проветриваться, исключается работа рядом с источниками огня. Тушение при возгорании запрещено проводить водой, надо применять огнетушитель или песок.

Клей эдп быстрого отверждения

Этот продукт продается в упаковках массой от 45 до 250 г и состоит из двух ингредиентов — смолы с модификаторами и отвердителя. Используют его в следующих случаях:

- устранение трещин, дефектов, сколов;

- пломбировка и ремонт электроприборов;

- соединение деталей из стекла, керамики, сплавов, металла и других.

Является аналогом холодной сварки и применяется в тех случаях, когда требуется быстрое отверждение.

Преимущества

«Эпоксидка» этого типа имеет ряд преимуществ. К ним относятся:

- простота в использовании;

- возможность обработки шва до полного застывания;

- рабочее состояние при 10-30°С.

Максимальное время застывания составляет 24 часа. Нужный уровень прочности наступает уже через 6 часов после нанесения.

Применение

Подготовка эксплуатации этого компаунда такая же, как и для обычного — чистка, обезжиривание и сушка поверхностей. Алгоритм процесса следующий:

- Прогреть смолу в течение 8 минут до 60°С.

- Смешать ее со вторым компонентом в соотношении 1,5:1.

- При необходимости добавить наполнитель.

- Нанести состав тонким слоем и плотно прижать детали друг к другу.

Хорошо зафиксировать минимум на 6 часов. Спустя это время изделие полностью готово к эксплуатации.

Как долго будет сохнуть полиэфирная смола

Вид процесса отверждения (холодный или горячий) мало влияет на сроки прохождения полимеризации. Стандартно это происходит следующим образом:

- Желатинизация происходит через 40-120 минут, после добавления всех элементов.

- Резинообразная стадия наступает примерно через 2-12 часов.

- Твердая стадия первая. Характеризуется тем, что нажатие на предмет не приводит к появлению следов, но сам процесс выхода летучих веществ еще продолжается, 14-24 часов.

- Твердая стадия вторая. Когда компоненты полностью застыли, и больше не будут меняться, на это требуется от 15 до 25 дней.

Можно привести полиэфирку к финальной стадии, использовав воздействие высоких температур. Для этого применяется термокамеры, либо специальные нагревательные устройства, обеспечивающие создание температуры в помещении в 80-100 градусов, минимум два часа. Когда нужно высушить предмет из стеклоткани с полиэфирной смолой, то такая «сушка» должна проходить 6 часов. Тогда полное высыхание произойдет через 6-7 дней.

Отследить переходы процесса, можно наблюдая изменение оттенков продукции. Узнать, какие цвета должны быть при определенных стадиях можно в той же инструкции материала.

Можно привести полиэфирку к финальной стадии, использовав воздействие высоких температур.

Стекловолокно и эпоксидная смола

Стеклоткань или стекловолокно – уникальный многокомпонентный материал. Он не является монолитным, а состоит из множества волокон. Стекловолокно очень жесткое, прочное, при этом легкое и эластичное. В автомобильной отрасли не менее часто применяется и стеклопластик – сочетание стекловолокна и эпоксидки. Данный материал не утяжеляет системы машины и значительно превосходит по свойствам металл и обычный пластик.

Металл подвержен коррозии и отличается значительной массой, пластмасса недостаточно надежная, поэтому многие детали кузова сейчас делают только из стеклопластика. Эпоксидка и стеклоткань будут незаменимы при ремонте бензобаков, капота, крыльев автомобиля и иных деталей.

Особенности стекловолокна

Стеклоткань – другое название стекловолокна, это уникальный в своем роде материал, состоящий из нескольких компонентов. В продажу стекловолокно поступает не в виде монолита, а в виде материи, состоящей из множества волокон. Такая материя достаточно прочная и, в то же время, легкая и эластичная. Из эпоксидной смолы и стеклоткани изготавливают стеклопластик, который является основным материалом для производства бамперов, крыльев и некоторых других элементов кузова автомобиля.

Металл очень тяжелый, а это влечет за собой повышение расхода топлива. С течением времени металлические элементы подвергаются коррозии. Необратимый процесс приводит к замене узла, но если выявить очаг коррозии на начальное его стадии, то ремонт кузова эпоксидной смолой и стеклотканью существенно сэкономит бюджет. Обычная пластмасса очень хрупкая. Отсутствие эластичности позволяет ее использовать только для внутренней отделки салона. Кстати, эпоксидкой можно ремонтировать не только изделия из стеклопластика, но и из металла.

Производство стекловолокна, основу которого составляет эпоксидная смолы, может осуществляться в одну или в две фазы. На одноэтапном производстве вытягиваются стекловолокна из стеклянной массы. Двухэтапное производство начинается с изготовления стеклянных шариков, из которых впоследствии получается стекловолокно. Завершающий этап у данных технологий общий. На нем волокна пропитываются эпоксидкой и получается готовый материал.

Стеклоткань обладает рядом достоинств, позволяющих не только изготавливать детали для автомобилей, но и ремонтировать их. Про легкость и прочность уже было сказано, но на этом плюсы не заканчиваются.

- Влагостойкость. При правильном применения стекловолокна металл под ним не будет ржаветь.

- Теплоизоляция. Благодаря низкой теплопроводности, стеклоткань выполняет дополнительную функцию энергосбережения.

- Простота в использовании. Даже без специального навыка автовладелец сможет самостоятельно отремонтировать бампер, капот, дверь или порог автомобиля.

- Износостойкость. Детали из стеклопластика эксплуатируются в сложных погодных условиях, они выдерживают перепады температуры, влажности, а также действие реагентов, которыми посыпают дороги в зимний период.

- Цена. Экономия средств при проведении авторемонта.

Пропорции инициаторов и ускорителей

Для запуска процесса застывания полимера нужны смола, отвердитель, инициатор. Пропорция может использоваться лишь та, которая была написана в инструкции производителем. Когда появится опыт работы, то количество компонентов можно будет определить самостоятельно. Но для первого опыта экспериментами заниматься нельзя.

Первый раз лучше развести несколько мл., вводя каждый компонент, производят перемешивание, не торопясь, чтобы не образовать в составе лишние пузырьки. Но при этом превышать по времени 2 минуты не стоит.

Пропорция может использоваться лишь та, которая была написана в инструкции производителем.

Подробнее про стеклопластик

Стекловолокно, как термин, слово не совсем правильное. Стекловолокно это один из многих материалов, которые можно использовать вместе со смолой (пластиковой) для создания прочной и лёгкой композитной структуры. Среди этих материалов – стекловолокно, ткань (хлопчатобумажную или искусственную), углеродное волокно, нетканое стекло или углеродный мат, кокосовое волокно, волокно из букового дерева, бамбук и даже конопляные волокна.

Правда в том, что большинство людей называют стеклопластиком называется пластиком из армированного волокна (Fiber Reinforced Plastic или FRP). Этот материал состоит и нескольких элементов, похожих на углеродистый армированный пластик (Carbon Fiber Reinforced Plastic или CFRP) так популярный на сегодняшний день, но армированное волокно опережает углеродистый армированный пластик почти на семьдесят лет.

Одно из ранних применений стекловолокна было в США, в создании шлемов для военных.После войны со стеклопластиком начали экспериментировать – его начали применять в создании корпусов для машин и лодок. Парусники были одними из первых судов с этим материалом и несколько лет спустя – все остальные корабли. В 50-е, 60-е годы мало кто мог знать что стеклопластик имеет фантастическую прочность, большинство лодок были отреставрированы, но стеклопластиковые корпуса практически не разрушились.

Физические и химические аспекты процесса отверждения

С полиэфирными смолами отлично соединяются многие окрашивающие пигменты, как искусственного, так и естественного происхождения. К первым можно отнести анилиновые красители, ко вторым металлы и их соли: кадмий, кобальт, хром. Сама полиэфирная смола – субстанция довольно густая и вялотекущая, поэтому, чтобы привести ее в пригодное к использование состояние, чаще всего в нее вводят стирол, вещество агрессивное и даже довольно ядовитое. Ну, или, по крайней мере, очень вредное для вдыхания.

В стирол перед смешиванием его с полиэфирной смолой добавляется также кобальтовое соединение, эо октоат (ОК) или нафтенат (УНК) кобальта. Их действие очень интересно: они выступают инициатором процесса ускорения полимеризации полиэфирных смол, поэтому смесь полиэфирки с ОК или УНК называется предускоренной полиэфирной смолой.

Введены ли в такую смолу пигменты-красители, здесь неважно. Никакого влияния на скорость отверждения или застывания смолы они не оказывают, это застывание будет идти своим чередом, медленно, но верно

Уже после 6-10 месяцев стояния на полке в магазине при температуре 18-24°C градуса, смола, скорее всего, уже критически загустеет и не будет годной для какого бы то ни было использования. Так как же тогда ею пользоваться?

Полезно узнать > Как избавиться от пузырей в эпоксидной смоле, доступные методики

Причины неполного отверждения

Иногда после всех необходимых сроков, полиэфирка не становится твердой, какой должна быть. Она продолжает липнуть, прочность ее плохая. Когда неполное отвержденное временное, убирается оно увеличением температур до 100-130 градусов. При постоянном подобном состоянии, сделать ничего будет нельзя. По этой причине нужно соблюдать ряд советов:

- Не проводить этот процесс при показателях температуры меньше +23, и влажность комнаты не должна быть выше 65%;

- Не изменять пропорции, которые прописал производитель;

- Следить, чтобы в состав не попала грязь, другие вещества, емкости должны чистыми.

Третий пункт должен соблюдаться беспрекословно, ведь любые элементы могут нарушить процесс застывания полимеров. Когда все смешано и помещено в нужную форму, то ее нужно закрыть пленкой, защитив от воздуха.

Следить, чтобы в состав не попала грязь, другие вещества, емкости должны чистыми.

Применение и пропорции некоторых отвердителей

Для того чтобы ближе ознакомиться с отвердителем, следует знать его характеристики. Например, диэтилентриамин, который еще обозначается следующий аббревиатурой — ДЭТА, является жидким прозрачным, не имеет оттенка. Срок его хранения составляет 2 года при температуре в пределах от — 5 до + 40 ˚С. Вещество имеет аммиачный запах. Рекомендуемый режим отверждения — через сутки при температуре + 25 ˚С. Если этот предел увеличить до плюс + 70 ˚С, то отверждение произойдет через 5 часов. Материал экзотермический, а значит, процесс отверждения будет сопровождаться повышением температуры. Для заливки объемных деталей использовать его нельзя.

Перед началом работ вы можете задаться вопросом о том, сколько отвердителя для эпоксидной смолы потребуется. В случае с описываемым веществом, объем может колебаться от 8 до 12%. Это верно при соединении со смолой ЭД-20. Аналогом ПЭПА является Telalit 0210. Это вязкий прозрачный отвердитель с резким запахом. Оставлять его в открытом виде нельзя. Посторонних добавок в нем нет, поэтому он не столь термостабилен. Перед использованием нужно осуществить тестовый замес.

Инструкция по смешиванию

После этого нужно приготовить шпатлевку «Новол» со стекловолокном. Не стоит разводить большое количество, так как через десять минут она застынет, и ее невозможно будет использовать. Стоит ограничиться небольшим количеством, нанесение которого займет 6-7 минут.

Важно! Перед разведением, основной состав нужно тщательно перемешать, так как плотность растворителя выше, и он скапливается на поверхности. В основу шпатлевочного раствора добавляется около 3% отвердителя из комплекта Novol

Это оптимальное соотношение и данный параметр указан в инструкции на противоположной стороне от надписи Novol. Достичь его можно либо с помощью высокоточных весов, либо разделив основу несколько раз на равные горки и, зрительно, определить необходимое количество. Для смешивания можно использовать специальный мольберт, но подойдет и металлический шпатель. Главное, чтобы получившийся раствор был однородного цвета, и в нем не было контрастных прожилок

В основу шпатлевочного раствора добавляется около 3% отвердителя из комплекта Novol. Это оптимальное соотношение и данный параметр указан в инструкции на противоположной стороне от надписи Novol. Достичь его можно либо с помощью высокоточных весов, либо разделив основу несколько раз на равные горки и, зрительно, определить необходимое количество. Для смешивания можно использовать специальный мольберт, но подойдет и металлический шпатель. Главное, чтобы получившийся раствор был однородного цвета, и в нем не было контрастных прожилок.

Изготовление смол

Полиэфиры — продукты нефтехимии, которые берут свое начало в ходе перегонки нефти. Производство начинается именно с нефтепереработки, в итоге выделяются такие компоненты: бензол, этилен, пропилен. Далее эти вещества подвергаются различным химическим реакциям для изготовления гликолей, многоосновных кислот, антигидридов. Ингредиенты соединяют и уваривают вместе, в результате получается базовая смола.

Получение готовой полиэфирки включает разведение базовой смолы растворителем — стиролом. Это вещество имеет высокую токсичность, в готовом продукте способен составлять до ½.

Указанный этап производства может быть конечным, и продукт поступает на реализацию. Но чаще всего схема переходит на второй этап, где в состав вводится ряд добавок в зависимости от назначения материала. Дополнительные компоненты обеспечат нужные свойства. Это могут быть пластификаторы, связующие добавки, пигменты (колеры) и т. д.

С момента окончания производства срок годности смеси ограничен. Дело в том, что после окончательной укомплектации начинается постепенная полимеризация материала или отверждение. Чем дольше хранится средство, тем хуже его качество. Для замедления полимеризации используют хранение в холодильниках.

Перед непосредственным нанесением смолы ее надо в определенных пропорциях разбавлять отвердителем, смешивать с активатором, катализатором, которые обеспечат нужную химическую реакцию с выделением тепла, поэтому масса обретет нужные характеристики — плотность, прочность, влагостойкость.

Производители выпускают однокомпонентные средства — к ним надо дополнительно покупать отвердители, двухкомпонентные материалы. Последние включают два флакона — смолу и отвердитель.