Как паять алюминий – источники нагрева

Для пайки принято использовать такие традиционные устройства:

- Паяльник

- Горелка.

Разберемся детальнее, как запаять алюминий с помощью данных приборов.

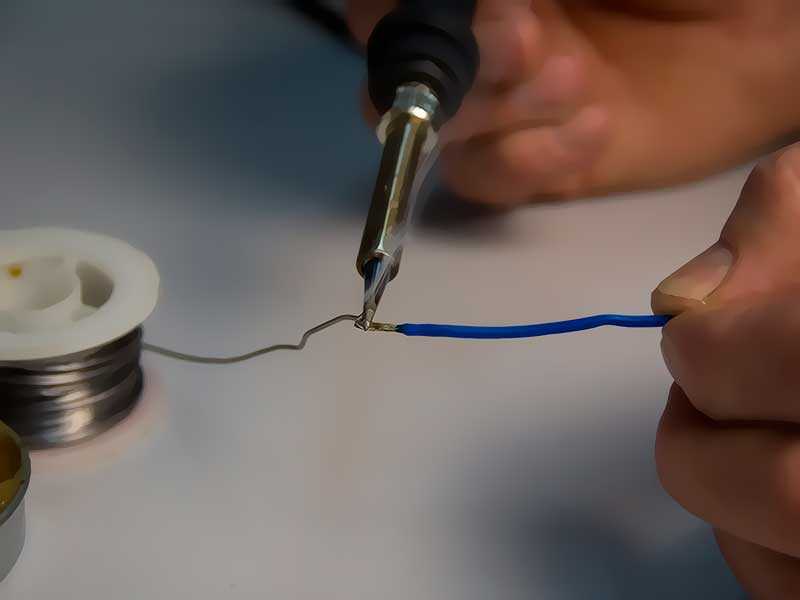

Паяльник для пайки алюминия

Наиболее простым и распространённым методом, который используется для работ своими руками считается пайка алюминия паяльником

При работе с данным девайсом важно учитывать габариты деталей, которые будут соединяться

Это важно, поскольку количество тепла от источника рассеивается, что значительно снижает эффективность. Для качественного выполнения работ потребуются мощные паяльники на 90-100 ВТ

Окончательная интенсивность и нагрузка зависит от размера, места соединения и типа припоя.

Горелка

Чтобы паять алюминиевые листы большой толщины лучше использовать устройства, которые смешивают газообразное топливо с кислородом. Характерная черта газовых горелок – бесконтактная передача тепла от источника к материалу. Горелки обеспечивают максимальную скорость нагрева.

Основные методы устранения течи

Перед началом ремонтных работ следует определиться со способом реставрации. Чаще всего повреждения устраняют при помощи:

склеивания. Этот способ выбирают для ликвидации незначительных трещин

Для успешного решения проблемы обращают внимание на состав клея: вещество должно быть подобрано соответственно материалу, из которого состоит корпус радиатора;

холодной сварки. В состав клеящей массы входит эпоксидная смола и добавки в виде железа и иных соединений

Ремонт при помощи холодной сварки происходит качественно и быстро. Несмотря на простоту применения, за короткий срок можно ликвидировать протечку образованием надежного шва в месте трещины.

Как надежно заделать трещину на пластике радиатора своими руками.

В некоторых случаях возможно сэкономить и поверх клея использовать расплав водяной ПВХ-трубыИсточник Avtodrive16.ru

Подготовка поверхности

Ремонт производят на чистой поверхности. Для ликвидации следов жира и частиц пыли используют влажную тряпку, с помощью которой протирают деталь. Известно, что спиртосодержащие жидкости лучше всего справляются с этой задачей. Излишнее давление и трение в месте поломки может привести к расширению трещины.

Применение клея

Для ремонта пластикового радиатора подходят только двухкомпонентные клеевые смеси. Они отлично справляются с ситуациями, когда трещина в радиаторе достаточно велика или нет возможности соединить части корпуса из-за нехватки мелких осколков. Если устраняется небольшая трещина — достаточно просто смешать компоненты клея и нанести его на трещину в два слоя.

В некоторых случаях трещина появляется в труднодоступном месте. В этом случае герметик наносится по всей длине радиатораИсточник Chebo.pro

При значительных повреждениях или полном отсутствии частей пластика ремонт выполняют поэтапно. На корпус наносится клеевой состав, затем мастер дожидается высыхания. Процедура повторяется несколько раз для формирования нескольких защитных слоев. Для заделки крупных трещин каждый слой присыпается специальным полимеризующим порошком — ускорителем твердения. При применении гранулированного клея его частицы засыпают в трещину, а после наносят жидкий компонент. Такая пропитка обеспечит надежную адгезию вещества с корпусом радиатора.

Холодная сварка

Данный клеящий состав на основе эпоксидной смолы отлично справляется с ремонтом любых пластмассовых деталей — достаточно нанести клеевой состав и дождаться полного высыхания. Холодную сварку также можно использовать в качестве дополнительного защитного слоя, поверх заплатки из обычного двухкомпонентного клея.

Для устранения течи на стыке патрубка лучше всего применить холодную сваркуИсточник B2b-instrument.ru

Финальный этап

После завершения процедуры склейки, обязательно производят зачистку корпуса. Шлифовка при помощи наждачной бумаги вернет детали первоначальный внешний вид. После этого радиатор готов к использованию по назначению.

Внутренний ремонт радиатора с помощью химических средств

В продаже встречаются специальные составы, при помощи которых можно восстановить герметичность радиатора без лишних усилий. Такая химия представляет собой порошок, засыпаемый внутрь радиатора. Под воздействием воды и высокой температуры частицы состава разбухают и герметизируют незначительные трещины в корпусе. В автомагазинах такое средство известно как «порошковый восстановитель радиатора».

Внешний вид герметизирующей заплатки из двухкомпонентного клеяИсточник Drive2.ru

Еще до изобретения специальных средств владельцы машин использовали для подобных целей горчичный порошок. Этот способ ремонта можно назвать самым эффективным среди народных методов борьбы с протечками. Действие горчицы аналогично работе герметика.

Несмотря на кажущуюся практичность, его применение может грозить поломкой, поскольку вещества, входящие в состав порошка, предназначены в первую очередь для цельнометаллических радиаторов. Периодически такие средства провоцируют серьёзный засор, что грозит дорогостоящей промывкой всей системы.

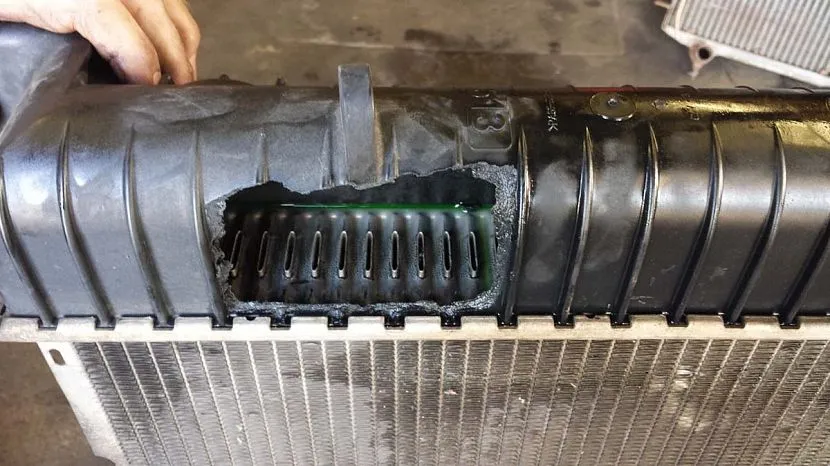

Устранение столь серьёзного повреждения посредством вклеивания отколовшегося куска пластмассы может рассматриваться только в качестве временного решенияИсточник Kinf.ru

Как заклеить радиатор автомобиля.

Сварка сплавов алюминий-магний-кремний

Большинство сплавов серии 6ХХХ – сплавов системы Al-Mg-Si – являются очень чувствительными к растрескиванию. Действительно, их химический состав как раз попадает почти на пик, показанный на нижнем графике рисунка. Ни один из этих сплавов нельзя сваривать без сварочного прутка или со сварочным прутком того же химического состава. Если попытаться сделать это, то они будут растрескиваться каждый раз, если к сварочному шву не приложить значительные сжимающие напряжения, как это делается при контактной точечной сварке.

Поэтому выбор сварочного материала для этих склонных к растрескиванию сплавов 6ХХХ заключается в применении сварочных сплавов с таким химическим составом, чтобы получить сварочный шов с химическим составом вдали от пика растрескивания. Для этого применяют сварочные сплавы или с высоким содержанием Mg, например, 5356, или с высоким содержанием Si, обычно – сплав 4043. По этой причине не бывает сварочного прутка из сплава 6061. А если бы он был и мы применили бы его для сварки сплава 6061, то сварочный шов неизбежно бы растрескался.

Пайка: способ 2

Этот метод предусматривает использование оловянно-свинцово-висмутового припоя и самодельного флюса. Сделать последний нужно из:

- криолита (доля в растворе должна составлять 10%);

- сернокислого натрия (доля 4%);

- хлористого лития (доля 23%);

- хлористого калия (доля 56%);

- поваренной соли (доля 7%).

Оловянно-свинцово-висмутовый припой можно приобрести в магазинах (имеет вид прутка или проволоки) или сделать самостоятельно. Второй вариант реализуют путем добавления висмута к расплавленному оловянно-свинцовому припою. Масса висмута в массе готового раствора должна составлять 5%. Вычислить массу висмута можно, поделив массу исходного припоя на 95 и умножив полученную цифру на 5.Чтобы запаять достаточно большие по размеру дефекты алюминиевого радиатора, нужно:

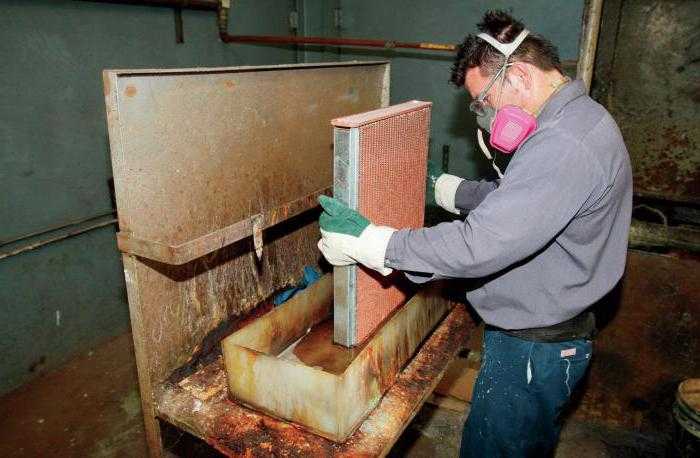

- Провести подготовку участка, на котором есть отверстие. Результатом подготовки должен быть чистый, сухой, нежирный алюминий.

- Изготовить плавень. Эта процедура начинается с измельчения каждого компонента в ступке. Измельчают так, чтобы образовалась пудра. При этом каждый элемент доводят до состояния пудры отдельно. После все «ингредиенты» высыпают в стеклянную емкость и перемешивают до тех пор, пока не образуется однородная смесь. Желательно брать темную, герметически закрывающуюся стеклянную емкость. Это необходимо для защиты смеси от влаги и солнечных лучей, когда нужно делать некоторые паузы. Перед пайкой смесь высыпают в тигель и плавят над газовой плитой.

- Расплавленный флюс выливают на алюминий, выполняют пайку. Особенности пайки ничем не отличаются от особенностей вышеописанного процесса.

После завершения выбранного способа пайки качество работ нужно проверить. Это делают, заполняя радиатор подкрашенной водой. Если через несколько часов из места пайки не просачивается вода, то отверстие являются хорошо запаянными.

Альтернативные способы

Начнем с того, что незначительные трещины можно также заделать путем использования эпоксидной пасты и стеклоткани. Перед началом работ поверхность металла нужно хорошо обезжирить. Слои пасты и стеклоткани при нанесении чередуются, последним слоем должен являться эпоксид.

Среди наиболее востребованных сегодня технологий стоит также отметить решение под названием SEAL-LOCK. К преимуществам данного способа относят отсутствие необходимости демонтировать двигатель. Способ подходит для восстановления серьезных пробоин или трещин в блоке цилиндров. Также для ремонта не требуется применение сварочного аппарата.

В основе способа лежит заполнение трещины специальной прослойкой из мягкого металла, который в результате надежно скрепляется с поверхностью восстанавливаемой детали.

- Трещину локализуют, после чего происходит засверливание краев раскола. Далее поперек трещины насверливают отверстия с установленным технологией шагом. В эти отверстия вставляются стяжки-скобы, которые связывают оба края трещины. Скобы подбираются в соответствии с видом раскола, так как могут иметь различную длину и отличаться по своей форме.

- Далее в пространстве между установленных скоб высверливается отверстие, после чего происходит нарезка конусной резьбы при помощи специального метчика. После этого необходимо произвести обработку полученного отверстия составом для устранения окисной пленки. Затем в обработанное резьбовое отверстие с небольшим усилием вкручивается заглушка-конус, материал которой активно контактирует с металлом ремонтируемой детали.

- Далее часть заглушки, которая возвышается над плоскостью, нужно немного подпилить, после чего вкручивание осуществляется с большим усилием, которое создается специальным инструментом. Под таким усилием мягкая заглушка сломается в том месте, где ранее был сделан подпил. Выступающие остатки дополнительно шлифуют.

- Следующим шагом становится сверление следующего отверстия. Это отверстие сверлят так, чтобы добиться частичного перекрытия предыдущего резьбового отверстия с установленной заглушкой. Процедура ремонта предполагает заполнение заглушками всей трещины.

Когда работа по установке всех стяжек и заглушек окончена, а также произведена шлифовка, образуется шов. Данный шов необходимо дополнительно спрессовать (расклепать) при помощи ударного инструмента (пневматический молоток с возможностью изменять частоту вибраций).

Расклепывание шва позволяет устранить возможные пустоты, а также ускоряет диффузию материалов заклепок и детали. Результатом станет появление пластичного шва, который имеет прочную связь с поверхностью. Такой шов имеет ряд преимуществ сравнительно со сварным швом:

- не страдает от температурных перепадов;

- способен сохранять целостность в условиях работы при высоких температурах;

- не получает значительного напряжения;

Что касается установки больших латок, которыми можно буквально «заклеить» треснувший блок цилиндров двигателя или головку блока, тогда способ решения по схеме реализации напоминает описанный выше.

Потребуется вырезать и подогнать латку из металла, после чего производится ее установка путем заполнения всего периметра стяжками и конусными заглушками. Последующая проверка готового шва на герметичность осуществляется при помощи опрессовки под давлением около 6 атмосфер.

Какие проблемы с профилем могут быть?

Обобщая причины, которые способны вызвать поломки с алюминиевыми конструкциями, специалисты указывают на:

-

Производственные причины, в которых виноват производитель:

- брак стеклопакета;

- недоработки фурнитуры;

- некачественный материал.

-

Монтажные ошибки – несоблюдение технических нормативных правил и непрофессионализм рабочих:

- плохо произведенные замеры;

- небрежность процесса.

-

Неудовлетворительные правила эксплуатации окна:

- поломки в процессе пользования;

- отсутствие профилактики;

- плохой уход за рамой, уплотнителем и фурнитурными элементами.

- Природные, механические, техногенные причины.

Пропускание воздуха с улицы

Возникает из-за потери герметичности не только стеклопакета, но и уплотнителя, а также допущенных ошибок в процессе монтажа, что привело со временем к образованию зазора между рамой и теплоизолятором.

Заметить это просто – на подоконнике быстро образуется уличная пыль в теплое время года, а зимой из окна сильно дует. В данном случае раму сильнее прижимают, и проводят регулировку фурнитуры. Требуется также замена уплотнителя. При монтаже его обязательно хорошо смазывают силиконом.

Перекос конструкционной рамы

Нарушена геометрия, что свидетельствует о том, что установка была произведена с нарушениями. Здесь потребуется полный демонтаж оконной конструкции, выравнивание проема и обратный монтаж.

Перекос створок

Характеризуется цеплянием одной или всех створок за ответную планку и другие элементы по всему периметру конструкции, возникновением «потертостей».

В данном случае необходимо будет подтянуть крепежный элемент – винты на нижних петлях или опорах рамы

Также нужно обратить внимание на геометрическое состояние створки, и при необходимости, сделать их расклинивание по схеме, с помощью специального инструмента

Износ и деформация фурнитуры

Чаще всего выходит из строя ручка

Ее восстановление не представляет сложности, и сделать это можно вручную, за исключением случаев, когда она совсем развалилась, и не подлежит восстановлению.

Разболтанную ручку инструментом поворачивают на 90°, и налаживают работу декоративного колпачка, затем еще раз подтягивают элемент.

Потеря герметичности

Происходит в том случае, когда уплотнитель перестал выполнять свои основные функции, которые влияют не только на герметичность стеклопакета, появление сквозняков и потерю тепла, но и на защиту от шума.

Здесь понадобится заменить уплотнитель, независимо от его типа – вклеенный или сменный. Лучше всего подойдет именно оригинальный уплотнитель, который входит в комплектацию окна.

Рамы потеют (конденсат)

Говорит о неправильно проведенном монтаже или низком качестве алюминиевого профиля, но также может свидетельствовать о недостаточном обогреве комнаты и отсутствии вентиляции. Поэтому в первую очередь проверяют эти моменты, а затем, и состояние уплотнителей.

Свист от окна

Говорит о том, что существуют проблемы в монтажных швах, при нарушенных нормах работы или использованном герметике низкого качества. Образование щелей способствует свободному поступлению атмосферного воздуха без препятствий, поэтому нужно применить герметик из акрила, напоминающий резину. Такой материал также идеально защитит от шума.

Промерзание и образование протекания

Возникает редко, но указывает на то, что уплотнитель не выполняет свои функции. Потребуется его полная замена. Также здесь потребуется проверка состояния щелей между створкой и рамой. Если они образовались – заделать герметиком.

Проблемы с открыванием/закрыванием

Появляется данная проблема в том случае, если сильно скручена створка. Характеризуется тугим трением и функциональными нарушениями. Происходит в том случае, когда строение (особенно, старое) сильно дало усадку. Здесь потребуется профессиональная подтяжка элемента и консультация со специалистом.

Ремонт алюминиевых катеров

В настоящее время катера и лодки из алюминия обретают все большую популярность, создавая все большую конкуренцию суднам из стеклопластика.

Катера и и лодки из алюминия обладают рядом бесспорных преимуществ: легкие, быстрые и прочные, удобные в эксплуатации и не привередливые в уходе. Но, как и любые другие лодки, металлические конструкции также периодически нуждаются в ремонте.

Повреждение целостности судна может произойти вследствие столкновения или резкой посадки на мель.

Также со временем алюминевые корпуса подвергаются износу, особенно если вовремя не осуществлялся должный уход за ними. Однако стоит отметить, что отремонтировать алюминиевый катер или лодку гораздо проще, нежели пластиковую или стальную.

занимается комплексным ремонтом катеров и лодок из алюминия любой сложности.

Основные виды работ:

- клепка дюралевых корпусов

- сварка аргоном

- сварка гелием

- устранение вмятин на сварных и клепаных корпусах

- устранение повреждений корпуса

- усиление транца под более мощный мотор

- реставрация старых катеров

- капитальный ремонт

- покраска лодки

- перепланировка внутреннего пространства

- изготовление изделий из алюминия (рундуки, стойки)

Разновидности повреждений алюминиевых лодок

- Вмятины – самые распространенные причины ремонта металлических судов. Чаще всего они появляются в результате столкновений извне. Вмятины, возникшие на корпусе, прежде всего, нужно тщательно осмотреть. Если металл в этих местах слишком тонкий, лучше оставить все как есть. Если угрозы появления дыр и разрывов нет, тогда исправление деформаций производится с помощью киянки.

- Порезы устраняются задействованием специального оборудования, но только в том случае, если работает опытный профессионал, иначе можно сделать рваное повреждение еще большим. Также ремонт порезов на корпусе осуществляется креплением заплатки. Лучше всего ставить заплатки внутри судна. Для большей надежности на поврежденное место наносят герметик.

- Отверстия заделывают заклепками (при небольших повреждениях). Потеря заклепок – довольно-таки частое явление. Утерянные или ослабевшие заклепки заменяют новыми. Также можно использовать в этих целях винты с гайками, но это лишь кратковременное решение проблемы, потому что вскоре коррозия проделает в этом месте новое отверстие.

Способы ремонта корпуса лодок из алюминия:

Клепка

При ежегодном осмотре алюминиевой лодки, ее владелец сталкивается с такими сравнительно мелкими дефектами как нарушение целостности лакокрасочного покрытия, небольшие механические повреждения, износ обшивки. Зачастую эти проблемы устраняются без применения термальной обработки. Клепка – один из самых распространенных и наиболее простых вариантов ремонта поврежденных алюминиевых суден. При помощи заклепок можно качественно починить небольшие прорехи и прорезы.

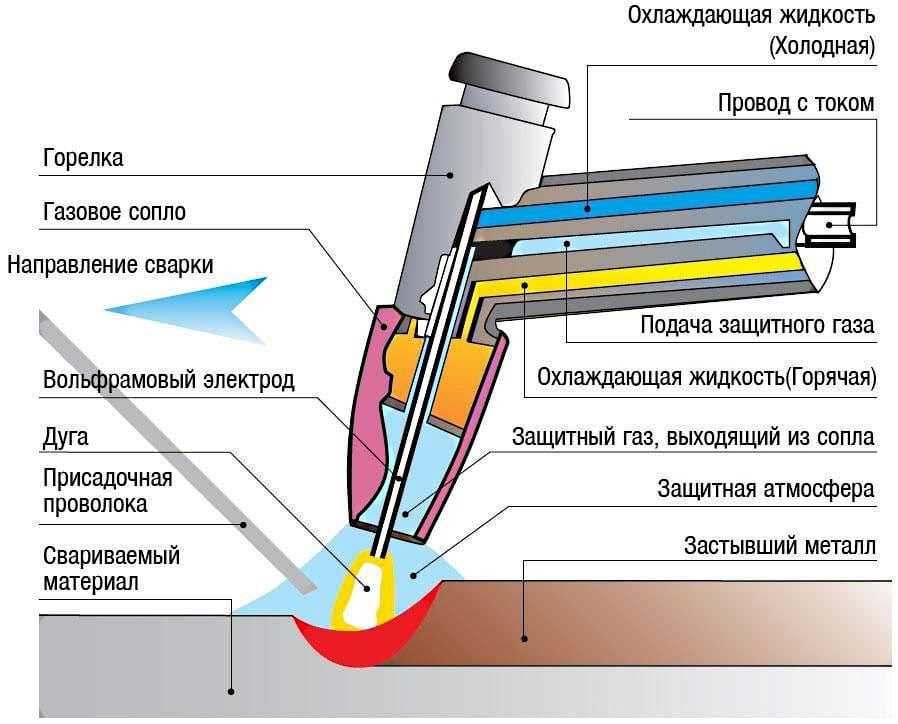

Сварка аргон

Понятие двойного эффекта электросварки и газовой сварки. При обычной сварке на металл попадает кислород и подвергается коррозии и непрочности шва. Аргоновая сварка защищает алюминий от горения в кислороде, чем увеличивает прочность шва и долговечность лодки при эксплуатации.

Пайка

Пайка – еще один способ заделать небольшие пробоины. Для этого сперва зачищается поверхность. Потом паяльной лампой нагревается место пайки и припой, после чего участок тщательно натирается припоем.

Склеивание

Клей – отличный уплотнитель и диэлектрик, препятствует протеканию коррозийных процессов, обеспечивает высокую устойчивость к маслам, бензину, влаге, различным вибрациям. Перед склеиванием поверхность зачищают, обезжиривают и высушивают. Далее наносится тонким слоем клей, и соединенные части плотно прижимаются. Современные клеи с наполнителями используют для заделки трещин и выравнивания вмятин. Чтобы быть уверенными в качестве произведенных ремонтных работ, можно использовать заплатку для склеивания.

Применение термопласта

Ремонт алюминиевых лодок поливинилбутиралем удобный и эффективный. Этот термопластический материал не растворяется в бензине, стойко переносит холод, не боится влаги и успешно противостоит механическим повреждениям.

Основная неисправность

Несмотря на хрупкость конструкции, радиатор может служить годами. Его главными врагами являются некачественная охлаждающая жидкость и посторонние предметы, способные вызвать механическое повреждение. Тосол или антифриз сами по себе не являются слишком активными веществами, способными разрушить защитную оксидную пленку, да и в реакцию с чистым алюминием практически не вступают. Но если охлаждающая жидкость не соответствует предусмотренным химическим стандартам, она способствует коррозионным процессам, в результате чего стенки сот устройства постепенно разрушаются.

Механические повреждения радиатора чаще всего возникают при дорожно-транспортных происшествиях, наезде на бордюры, пни и т.д. Кроме этого, устройство может быть случайно повреждено и во время ремонта автомобиля. В любом случае результат один – течь из пробитой соты. Размер пробоины определяет возможность ремонта. Если теплообменник сильно не пострадал, а размер проблемной зоны составляет несколько квадратных сантиметров, его можно попытаться восстановить. Другого варианта починить радиатор алюминиевый (как запаять его — разберемся далее) не существует.

Ремонт алюминиевого кузова

Приветствую Вас на блоге kuzov.info!

В этой статье рассмотрим некоторые аспекты ремонта алюминиевого кузова.

Алюминий не новый металл в автомобилестроении. Некоторые автомобили 1930 – х годов уже имели части кузова, изготовленные из алюминия. Использование алюминия в автомобилестроении снижает вес автотранспорта и при этом это очень прочный металл.

Алюминий в составе конструкции кузова имеют, например, такие автомобили, как, Mercedes-Benz S, CL и SL , BMW 5- и 6‑серий, Chevy Corvette, Jaguar XJ , Range Rover, Porsche Panamera, 991, 981, и 918; Audi TT , A8 и R8 ; Acura NSX ’s, Ferrari, Maserati, Lamborghini, Bentley, Rolls Royce, Aston Martin, Lotus и Tesla. Также, алюминиевые элементы имеют некоторые автомобили Honda и Ford (Ford F‑150).

Ремонт кузова, имеющего детали из алюминия нельзя назвать более сложным, чем восстановление кузова из стали, он просто отличается. Перед началом ремонта кузова из алюминия нужно получить определённые знания и следовать определённым правилам. При работе с алюминием можно легко допустить ошибку. Повреждения при неправильном ремонте будут более значительные и трудно исправимые, чем при работе со сталью. Соблюдая определённые правила и обретя необходимые знания, работу с алюминием можно назвать даже более лёкгой, чем со сталью. Алюминий более податливый металл, чем сталь.

Внешние алюминиевые панели кузова изготавливают из термообработанного алюминия. Такой алюминий варьируется по твёрдости от T0 (очень мягкий и пластичный) до T6 (настолько твёрдый, что при попытке согнуть деталь из такого алюминия, она ломается). Большинство внешних алюминиевых панелей кузова имеют твёрдость T4 . Они достаточно твёрдые и устойчивые к появлению вмятин.

Кузовные детали из алюминия, в отличие от стальных, не имеют «памяти». Они, так сказать, не стремятся вернуться в свою первоначальную форму после повреждения. Поэтому нужно использовать другие техники для возврата их в первоначальное состояние.

Алюминий становится более жёстким и твёрдым, если его выправить после повреждения.